电芯的与众不同,从纤毫毕现开始

研发人靠它们来精雕细琢,电池变“性感”了

新型电池的诞生,全靠高智能、高精度的脑子和机子

多种检测维度,让电池基础研发走得更远、更深

不少电池企业都为新品起了性感的名字,如“4680”、“顶流、””M3P”、“短刀、“凝聚态”,意在打造让”从主机厂到C端用户均耳熟能详的记忆点。

而追根溯源,创造具有差异化的电池,不仅需要基础研发人员对材料的极致探索和大胆想象,还需要能够精准剖析微观机制的工具

一、优秀的电池,离不开更高效的工具

电池企业都想在“性能、“安全性”、“成本”等关键因素上表现优异,这就需要超过同行的质量控制”手段。首先就要在研发环节,充分了解和控制电池相关材料的特性,选择良好的材料。

材料从根本上决定着电池性能。通过改进材料提高电池性能、优化电池老化机制、应用新型材料、改变电芯结构是电芯研发的主要方向。而且,往往多策并举,促成电池的升级和创新。

材料体系方面,采用高镍正极、硅基负极、锂金属负极等新型材料体系,提高单体能量密度;或者研制出磷酸锰铁锂,探索钠离子电池的商业化应用,降低成本;或者加快固态电池的研发进程,使电池性能更高,更耐久。

电芯形状方面,方形电池,尤其是LFP短刀兼顾性能、集成与制造,成为主流企业的优选方案之一;大圆柱电池也是热门方向,特斯拉和宝马均已提出具体的实施规划。快充技术方面,多家主机厂联合电池企业推出2C~4C快充方案。这就需要电池企业从电池材料(尤其是负极材料的选择和微观结构的设计)、电极设计等出发,降低内阻、加强散热,提高电池的倍率性能。

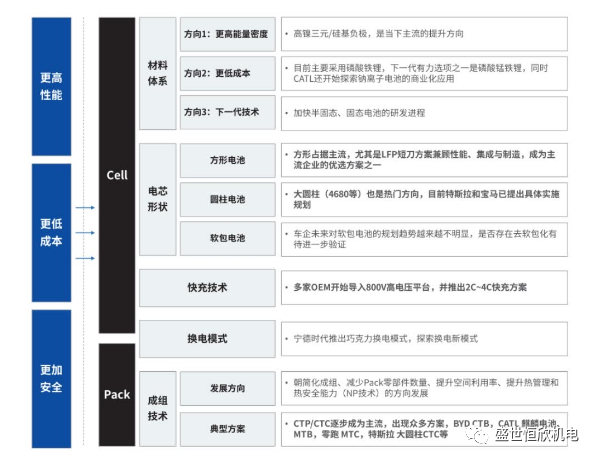

动力电池的技术趋势来源:《纤毫毕现,追根溯源–探索电池高效生产打造高品质电池的奥秘》白皮书

正所谓“工欲善其事,必先利其器,更优秀的动力电池产品离不开更高效有力的检测工具。

”材料的微观结构表征是电芯研发的关键,目前多种材料表征方法被推出并得到广泛应用。

在研发环节,工程师利用光学显微镜、X射线显微镜、3D检测来观察电极材料,检测电极缺陷并分析电池失效原理。还可观察材料的粒径尺寸、各种成分的配比及分布情况等,加深研发人员的认识和理解。这些都可以在提高研发效率的同时更好的改善电池性能,进而为材料、工艺的改进提供依据。

二、电池材料的二维显微成像和表征

光学显微镜,起源于17世纪,借助可见光的波长放大物体,实现了微米级分辨率,广泛用于生命科学、材料科学等。在电池领域,它能观察电极结构、检测电极缺陷和锂枝晶的生长,为电池研发提供宝贵数据。但受限于可见光的波长,其观测范围有限,而电子显微镜则很好的解决了这个问题。

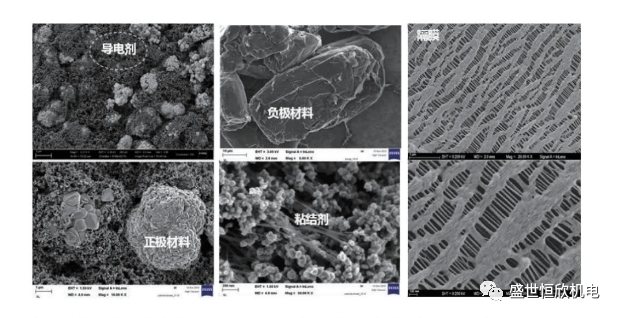

电子显微镜于1931年问世,使用电子束放大物体,最大可放大高达300万倍,达到纳米级分辨率。由于电子显微镜具备更高的分辨率,在电池研发中,搭配不同的探头,可以得到多维度的信息(成分、表征信息,粒度尺寸,配料占比等),实现对正负极材料、导电剂、粘结剂及隔膜等更微观结构的检测(观察材料的形貌、分布状态、粒径大小、存在的缺陷等)。

电池正负极材料、导电剂、粘结剂、隔膜SEM图来源:蔡司(使用蔡司电子显微镜测试)

由于具备高分辨率,扫描电子显微镜(SEM)能清楚地反映和记录材料的表面形貌特征,因此成为表征材料形貌最为便捷的手段之一。

三、电池检测:从2D到3D

尽管2D平面检测简单且有效,但有时可能会出现偏差。3D成像为研发人员提供了更为直观的检测结果,提高了电池的研发效率和性能。

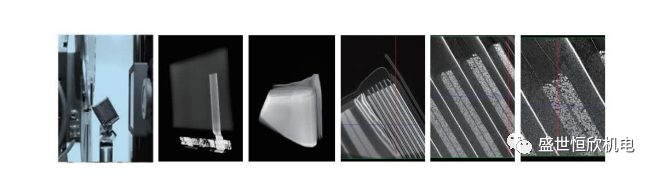

其中,X射线显微镜技术如蔡司的Xradia Versa系列,可以实现电池内部的高分辨率3D无损成像,分辨电极颗粒与孔隙、隔膜与空气等,可以大大简化流程,节省时间。

电池内部高分辨率成像(扫描完整样品-选择感兴趣区域-放大并进行高分辨率成像)来源:蔡司(使用蔡司XradiaVersa系列X射线显微镜测试)

在此基础上,蔡司推出的4D微观结构演化表征方法,可以获得更多信息,提供更微小的细节特征。

当需要进一步高分辨率分析时,新一代聚焦离子束(FIB)技术成为首选。FIB结合SEM,允许样品在纳米级别进行精细加工和观察。蔡司和赛默飞均已推出相关显微镜产品。

四、电池的原位测试和多技术关联应用

一种检测手段常常无法完全表征材料属性。所以,行业将不同的测试设备协同应用,实现多手段的关联,则可以在测试中得到多维度的信息,使结果更为直观。

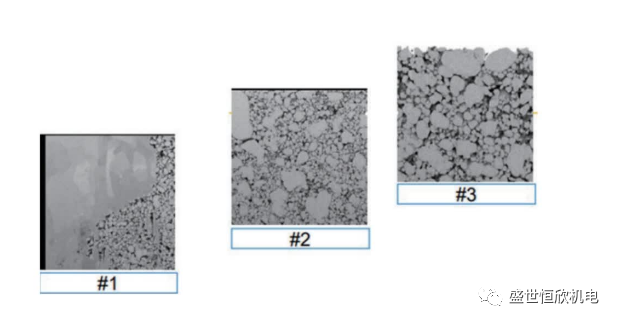

早期,多手段关联的出发点,是以不同分辨率来观察被测对象的需求。利用CT→X射线显微镜→FIB-SEM,选定区域并逐级放大,就可以得到更为全面和精确的信息,同时可以实现快速定位,使检测更为高效。

正极材料的多尺度关联分析来源:蔡司(使用蔡司Xradia Versa、Ultra、FIB-SEM系列产品多尺度关联测试)

为了实现原位多角度分析,如德国WITec、捷克Tescan、蔡司等推出了RISE系统,实现拉曼成像与SEM等技术的联合应用,通过电池表面形貌(SEM)、元素分布(EDS)与电极材料分子组成信息(Raman图谱)结合。

材料测试通常伴随制样过程,由于FIB-SEM需要对同一个样品进行多次制样测试来构建3D图像,采用常规制样方法需要消耗很长时间。为解决这个问题,蔡司提出了一组非常巧妙的联合方案。更多精彩内容,请查阅《纤毫毕现,追根溯源–探索电池高效生产打造高品质电池的奥秘》白皮书。