01#

扁线电机的应用及其优势

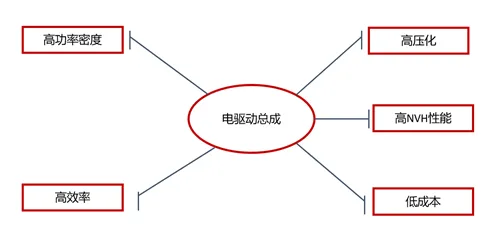

随着新能源汽车的快速发展,电驱系统成为了其中最为内卷的部分。新能源车企为了增强整车竞争力,对电驱系统提出了高功率密度、高效率、高压化、高NVH性能、低成本的要求。

图1 整车对电驱系统的要求

图片来源:RIO

▶ 在提高效率方面,随着铜满率的提升,在相同的输入电流的情况线下,直流铜损耗更低,可大幅提升电机的效率,尤其是在低速的情况下,可显著提升CLTC工况效率。

▶ 在提高功率密度方面,随着铜满率的提升,在保证电机温升的同时,可以输入更多电流,增加电负荷,降低电机的体积和重量,从而提升电机的转矩密度和功率密度。

▶ 在高压化方面,扁线电机更能适应高压化。由于扁线的规则排列,首匝和末匝不接触,从而降低了高压击穿的风险。同时在扁线上增加绝缘漆层的厚度要比圆线更为容易,因此适合更高电压的系统。

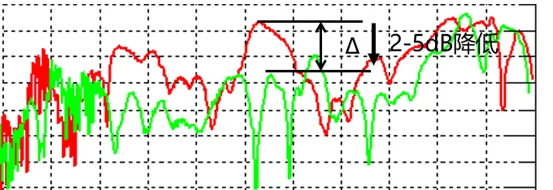

▶ 在舒适度方面,因为扁线电机采用截面积更大的Pin线作为绕组,其绕组刚度要高于圆线绕组,可以改善电机的NVH性能。

▶ 在低成本方面,扁线绕组可以实现自动化生产,节约大量人工成本,使生产费用降低。

图2 扁线噪声降低

图片来源:RIO

02#

扁线定子工艺流程及检测

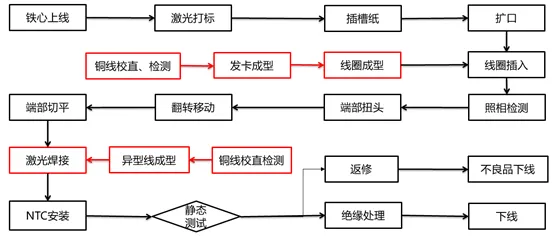

扁线电机是相对于圆线电机的一种统称,扁线电机主要的形式有Ipin、Hairpin、Wpin、Xpin等。Hairpin虽然在性能、尺寸上不是最优的,但针对每个技术点Hairpin却是比较好的解决方案,下图就是一款Hairpin绕组的制造工艺:

上述生产工艺过程中,红色框内产品工艺过程的质量控制至关重要。

首先,在扁线绕组制作过程中,对于Pin线的成型、Pin线端部的折弯精度、插线的一致性、装配精度等都有着较为严格的要求。为了提升加工精度,除了高标准的生产设备及原材料,还需要从工艺上加强对产品质量和加工精度的监控。

其次,生产过程中零部件的快速无损检测,是提升产品质量的有效手段。

03#

先进的非接触式扁线测量技术

扁线定子单Pin质量控制

扁铜线加工需经过校直和去漆等工序。如果扁线表面存在缺陷,就会影响定子绕组的绝缘性能。尤其是在800V电压系统中,更要严加管控扁线绝缘质量。

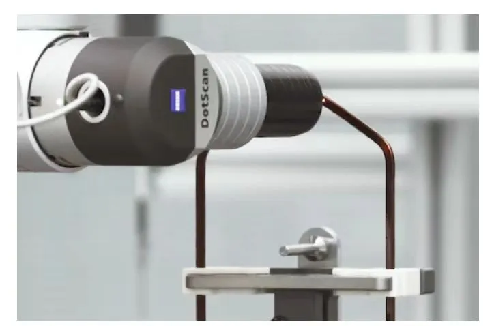

扁线具有柔性结构和半透明的漆绝缘层,这给靠触觉测量的传统方法带来了很大的挑战。传统的探针或相机传感器无法完美满足测量需求。在此背景下,非接触式光学测量应运而生。

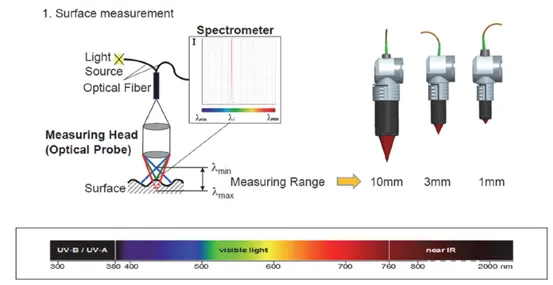

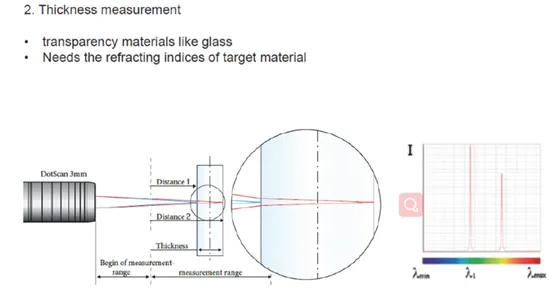

蔡司的DotScan系列,就是采用色阶共聚焦白光探头,来区分透明漆表层和其下方的金属层。并配备有三种探头的尺寸,适用于三种不同的测量范围:10mm 、3mm、1mm。探头可在一次CNC运行期间全自动更换,以适用于不同的表面或改换其他光学探头。关节轴每次可移动一定的角度,将探头调整到垂直于待测部件位置。

图4 蔡司DotScan 系列采用色阶共聚焦白光技术,可以实现Hairpin高精度测量

图片来源:蔡司

图5 蔡司扁线定子单Pin表面检测设备

图片来源:蔡司

扁线电机定子及总成全域检测方案

为了保证电机在运行过程中,转矩的变化不破坏定子和壳体的连接,现在主流的设计是定子和壳体采用过盈配合的方式。在此制造工艺过程中,过盈配合对扁线绕组、定子和壳体表面尺寸提出了更高的精度要求。

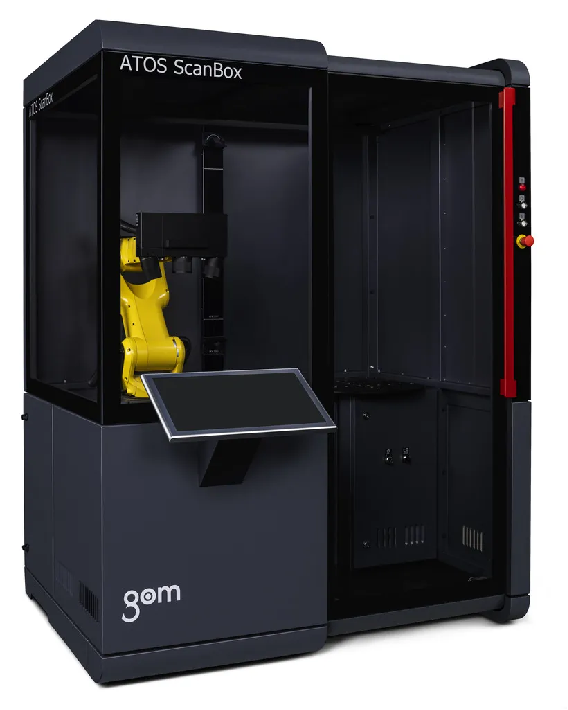

为了 获取更精确的全域数据,以获得超出图纸要求的产品完整信息,并且可以实现数字化装配,蔡司推出了能够高效获取数据的ATOS三维光学测量系统,这点对于从研发到品控具有更深层的意义。

图7 三维光学测量系统 ATOS ScanBox

图片来源:蔡司

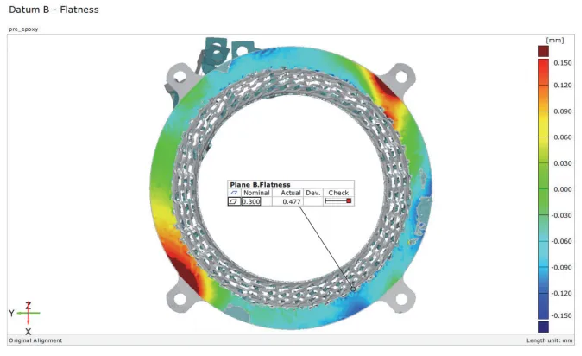

图8 全域数据平面度形位公差检测

图片来源:蔡司

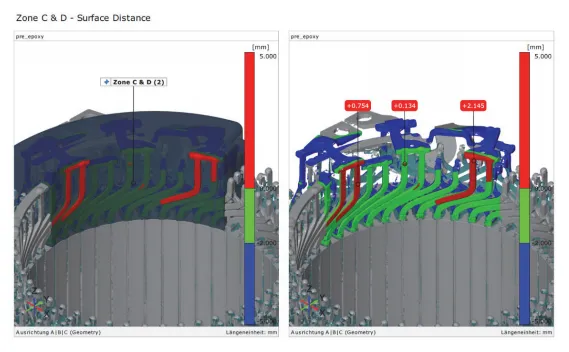

并且在尺寸测量领域,全域数据在进行形位公差测量的同时,还可以针对被测工件与其CAD 3D模型进行曲面比较。使用后可以通过色差图非常直观地获取产品表面误差信息。

图9 扁铜线全域数据与CAD的曲面比较

图片来源:蔡司

在生产过程中,采用过盈配合工艺,全域数据可以用于过程中的失效分析。通过采集装配失效工件的全域数据,使用软件进行虚拟交叉装配,并模拟应力。这也是当前电驱企业开发和质量控制数字化转型的重点发展方向。

扁线定子端部焊球区的缺陷无损检测

和尺寸测量

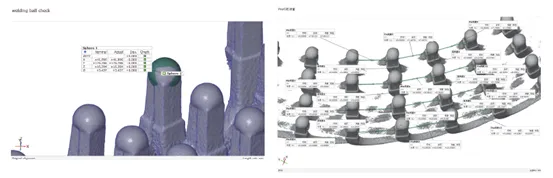

在扁线电机定子的制造环节中,需要在定子端部把一根根的Pin线焊接起来。焊接都是基于高温熔化的方式,如果工艺参数选择不当,会损伤扁线焊点周围的漆膜,从而导致绝缘漆膜可靠性下降。因此在焊接完成后,需要通过严格的检测来确认扁线焊接的质量。

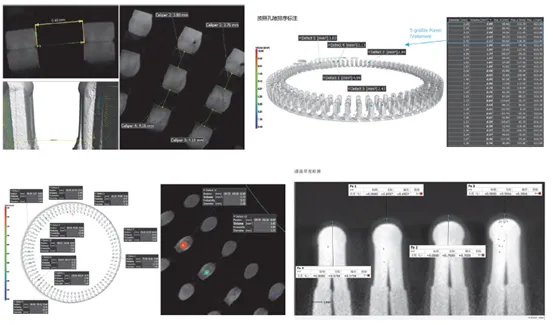

扁线电机的焊点数量多,要实现稳定检查存在一定的难度。以8层Hairpin定子为例,48个槽,平均每个槽4个焊点,那总共就有192个焊点。如果想要一次性完成检测,设备中负责检测的相机视野范围就要足够大,对光源打光要求也极高。

机器视觉可以对焊接部分进行表面检测,但在焊接缺陷检测上却力有未逮。在焊接过程中,未剥离干净的Pin线绝缘漆或不良的焊接,会导致焊缝的孔隙,进而导致电机性能损失,甚至是完全损坏。所以还需要一种无接触式的非破坏性的数字化检测手段,来实现对焊缝缺陷的检测。

为了破解这个难题,蔡司开始将工业CT应用于扁线绕组焊接缺陷检测。主要是针对扁线的焊球缺陷和绝缘涂覆层的厚度进行无损检测,同时还有针对焊球之间的间距,焊球相对电机主基准系的位置度及焊球是否偏离中心点等。

这里蔡司引入了“全域体素数据”的检测理念,让用户可以首先获得ROI的内构数据,然后同时用于缺陷和尺寸的质量控制。

蔡司工业CT产品METROTOM不仅可以实现对Pin线焊缝的内部孔隙的检测和定位,还能在非破坏性的质量检测过程中,将有缺陷的定子隔离出来。

由于蔡司CT的无损检测和全域数据的技术加持,电机用户就可以非常容易的对比不同工艺参数对电机质量的影响。对绕组的检测结论也更为一目了然。通过这些检测后的数据得到工艺参数调整的最优解,同时也可以对产线上的产品做无损的全域检测。

图11 采用蔡司工业CT技术进行焊球缺陷无损检测

图片来源:蔡司

图12 蔡司高精度工业CT体素数据用于焊球区的尺寸测量

图片来源:蔡司

04#

总结

扁线电机以其高效率、高功率密度等特点,在新能源驱动电机中逐渐成为主流技术。

扁线电机的Pin线绝缘、形位公差检测和焊点质量检测在扁线电机生产工艺中占有非常重要的位置。需要更为先进的非接触式和数字化手段来保证扁线电机的质量。

应用先进的检测设备,可有效协助企业进行扁线定子的全方位质量管控,从而促进电机开发和质量管控的数字化进程,建立起质量的“护城河”。